انطباق استاندارد سیلیکا OSHA

نحوه جمع آوری گرد و غبار به پردازنده ها در مطابقت با قوانین جدید و در عین حال محافظت از نوردهی کارگران کمک می کند

مایک والترز و الکس ولز

1 مارس 2017

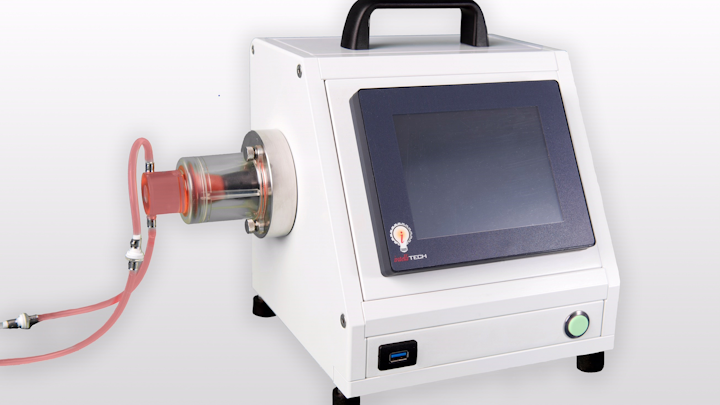

جمع کننده گرد و غبار برای ریزگردها و پوسته ها. ارائه تصویر از Camfil APC

اداره ایمنی و بهداشت شغلی (OSHA) امیدوار است با قانون جدید سیلیس ، که در ژوئن 2016 اعمال شد ، بیش از 600 نفر را در سال نجات دهد و از 900 مورد سیلیکوز جلوگیری کند. این قانون دارای استانداردی برای صنایع عمومی است که نیاز به پردازنده و تولیدکنندگان برای کاهش قرار گرفتن کارگران در معرض گرد و غبار سیلیکا کریستالی و تسلط به نظارت دقیق تر توسط OSHA. این بدان معناست که امکاناتی که پودر و مواد جامد را پردازش می کنند در معرض عدم رعایت بیشتر هستند. این مقاله مفاد کلیدی قانون جدید را شرح می دهد ، اینکه چگونه پردازنده ها می توانند اتوماسیون صنعتی اصفهان خطرات قرار گرفتن در معرض و گزینه های مربوط به رعایت را با استفاده از کنترل های مهندسی برای مدیریت گرد و غبار سیلیس در منبع آن ارزیابی کنند.

خطرات سلامتی گرد و غبار سیلیس

سیلیس کریستالی تقریباً در همه سنگهای شناخته شده یافت می شود ، بنابراین یکی از فراوان ترین مواد زمین است. کوارتز ، رایج ترین شکل سیلیس ، جزء ماسه ، سنگ ، سنگ ، بتن ، آجر ، بلوک و ملات است. مواجهه شغلی با سیلیس کریستالی قابل تنفس زمانی اتفاق می افتد که کارگران این مواد را بریده ، اره ، حفاری ، خرد یا پردازش می کنند ، بنابراین در طیف وسیعی از فرآیندهای صنعتی از جمله تولید ریخته گری ، انفجار ساینده ، کشتی سازی و شکست هیدرولیکی وجود دارد. همچنین هنگام تولید محصولاتی مانند:

سیمان ، آسفالت ، سنگ و بتن

سفال و رس ساختمانی

الکترونیک

مواد ساینده ، رنگ ، صابون و شیشه

غذا و نوشیدنی

با توجه به فراوانی سیلیس در طبیعت ، این کانی می تواند وجود داشته باشد حتی اگر در عملیات تولید از فرآیندها یا محصولات فوق استفاده نشود. و اگر در تأسیسات شما وجود داشته باشد ، وقتی ذرات در هوا و استنشاق می شوند ، کارگران می توانند در معرض خطرات جدی سلامتی قرار گیرند.

سیلیس کریستالی قابل تنفس باعث سیلیکوزیس می شود ، یک بیماری ریوی پیشرونده ، لاعلاج و اغلب کشنده. این ماده به عنوان سرطان زای انسان طبقه بندی می شود که باعث سرطان ریه می شود. ذرات سیلیس 10 میکرون (متر) و کمتر آنقدر کوچک هستند که وارد ریه ها می شوند. ذرات ریز سیلیس دارای لبه های ناهمواری هستند که در ریه ها قرار می گیرند و حل نمی شوند.

با گذشت زمان ، بدن بافت اسکار روی بافت ریه ایجاد می کند و ذرات موجود در ریه ها را "دخیل" می کند. لایه های سیلیس و بافت زخم می توانند در طول سالها در معرض تجمع قرار گرفته ، عملکرد ریه را کاهش داده و باعث مشکل در تنفس ، خستگی ، کاهش اشتها ، درد قفسه سینه و نارسایی تنفسی شوند. قرار گرفتن در معرض سیلیس با افزایش خطر ابتلا به سرطان ریه ، سل ، بیماری مزمن انسدادی ریه و بیماری کلیوی مرتبط است. از آنجا که هیچ درمانی وجود ندارد ، تنها سلاح در برابر سیلیکوز جلوگیری از آن در وهله اول با به حداقل رساندن تماس کارگران است.

الزامات کلیدی قانون جدید

قانون جدید سیلیکا OSHA قرار گرفتن در معرض کارگران را کاهش می دهد ، توصیه های مهندسی را توصیه می کند ، نیاز به یک برنامه کنترل مستند دارد و نیاز به ارزیابی مداوم پزشکی برای برخی از کارگران دارد.

حد قرار گرفتن در معرض 50 میکروگرم (μg): OSHA حد مجاز قرار گرفتن در معرض (PEL) را برای سیلیس کریستالی قابل تنفس به 50 میکروگرم در متر مکعب (μg/m3) هوا کاهش داد ، به طور متوسط در یک کار 8 ساعته ، با وزن متوسط (TWA) تغییر مکان. این حد دو برابر بیشتر از حد آستانه قبلی 100 میکروگرم بر متر مکعب هوا برای صنایع عمومی است.

کنترل های مهندسی اجباری: کارفرمایان باید از کنترل های مهندسی برای پایین نگه داشتن گرد و غبار و/ یا جذب ذرات معلق در هوا و همچنین قرار گرفتن در معرض کارگران زیر 50 میکرومتر PEL استفاده کنند. این کنترل ها می تواند شامل سیستم های اسپری آب و/یا سیستم های جمع آوری گرد و غبار (تهویه) باشد. هنگامی که کنترل های مهندسی قادر به محدود کردن مواجهه با میزان مجاز نیستند ، کارفرمایان باید حفاظت تنفسی شخصی را ارائه دهند.

برنامه کنترل قرار گرفتن در معرض: اتوماسیون صنعتی اصفهان کارفرمایان باید یک برنامه کنترل نوردهی کتبی تهیه کنند که نحوه دستیابی به انطباق را مستند کند. این طرح باید شامل آموزش کارگران در مورد خطرات سیلیس و شیوه های ایمنی اولیه باشد تا بتوانند نحوه مواجهه خود را محدود کنند. همچنین باید دسترسی به مناطق شاستی ساگا با نور زیاد را محدود کند.

مشاهده پزشکی: کارکنان در صورتی که بیش از 30 میکروگرم بر متر مکعب در TWA 8 ساعته بیش از 30 روز در سال در معرض "کارگران بسیار در معرض خطر" قرار گیرند ، شناخته می شوند. این کارمندان ملزم به انجام معاینات پزشکی منظم و نظارت بر سلامت ریه هستند و شرکت باید مدارک لازم را برای ثبت این معاینات داشته باشد.

مهلت انطباق برای شرکتها برای اجرای کنترلهای مهندسی و سایر الزامات مندرج در استاندارد جدید 23 ژوئن 2018 است.

تعیین انطباق

برای تکرار ، تنها راه جلوگیری از ابتلا به سیلیکوز کارگران ، به حداقل رساندن مواجهه آنها است. بنابراین ، اولین قدم برای یک کارفرمای مسئول تعیین این است که آیا سیلیس در تاسیسات وجود دارد یا خیر.

یک نقطه شروع خوب ، برگه های ایمنی مواد (MSDS) برای مواد مورد استفاده در تاسیسات است. یک MSDS استاندارد مواد خطرناک در Secti را لیست می کند

در 2. گرد و غبار ممکن است به عنوان سیلیس کریستالی ، دی اکسید سیلیکون ، کوارتز ، کریستوبالیت یا تریدیمیت شناخته شود. کاربید سیلیکون و خاکستر بادی نمونه هایی از موادی هستند که ممکن است حاوی سیلیس قابل تنفس باشند.

در مرحله بعد ، فرایندهای مورد استفاده در تاسیسات را ارزیابی کنید. OSHA نیاز به نظارت هوا برای تعیین مواجهه هشت ساعته TWA هر کارگر در هر مکانی که فرآیند تولید گرد و غبار سیلیس کریستالی را انجام دهد ، دارد. OSHA روشهای مختلف پذیرفته شده نظارت را در ضمیمه A حکم ذکر کرده است.

چرا جمع آوری گرد و غبار؟

مفاد کلی OSHA می گوید: "اولین و بهترین استراتژی کنترل خطر در منبع آن است. کنترل های مهندسی برخلاف سایر کنترل ها که عموماً بر روی کارمندی که در معرض خطر قرار دارد تمرکز می کنند. " با این حال ، همه خطرات را نمی توان به طور کامل حذف کرد ، بنابراین گام بعدی این است که با ایجاد موانع یا تهویه محلی ، خطرات را از محل کار جدا کنید.

یک جمع کننده گرد و غبار بسیار مهندسی شده یک مهندسی ثابت شده برای فیلتر کردن آلاینده های خطرناک از تأسیسات داخلی است و تنفس هوا را ایمن می کند. بهترین راه برای جذب ذرات قابل تنفس ، استفاده از دستگاه جمع آوری گرد و غبار خشک با فیلترهای کارتریج با کارایی بالا و فیلترهای ثانویه HEPA است. این نوع کنترل مهندسی تضمین می کند که ذرات پخش نمی شوند و توسط کارگران دیگر مناطق کارخانه استنشاق نمی شوند.

سیلیس بلوری جدید OSHA 50 گرم PEL اغلب تنها با استفاده از این فناوری قابل دستیابی است. در واقع ، جمع کننده های گرد و غبار کارتریج با فیلترهای HEPA ثانویه به طور موثر گرد و غبارهای خطرناک را با محدودیت PEL 5 گرم - یا 10 برابر کمتر از حد OSHA کنترل می کنند.

سوالاتی که هنگام طراحی دستگاه جمع آوری گرد و غبار باید پرسید

گردآورنده های گرد و غبار معمولاً برای هر مکان خاص بر اساس کاربرد ، نوع گرد و غبار و سایر عوامل محیطی طراحی یا پیکربندی می شوند. جذب منبع با استفاده از نوعی هود یا محفظه م effectiveثرترین کنترل برای انتشار گرد و غبار فرآیند است. با جذب منبع ، گرد و غبار به محض ایجاد جذب می شود ، بنابراین هرگز فرصتی برای هوابردن پیدا نمی کند و فشار منفی هوا بر روی محفظه ها برای حفظ گرد و غبار حفظ می شود.

هنگام طراحی سیستم جمع آوری گرد و غبار برای کنترل گرد و غبار سیلیکا کریستالی ، آزمایش نمونه های گرد و غبار در آزمایشگاه برای شناسایی خواص گرد و غبار از جمله اندازه ذرات ، شکل و میزان رطوبت ایده آل است. موارد زیر برخی از ملاحظات طراحی است.

1. اندازه ذرات گرد و غبار چقدر است؟

کارایی رسانه فیلتر بر اساس اندازه و توزیع ذرات گرد و غبار است. یک رسانه تصفیه کارتریج مخلوط سلولز-پلی استر استاندارد می تواند برای ذرات بزرگتر از 1.0 متر به اندازه کافی موثر باشد اما برای ذرات کوچکتر موثر نیست. اگر ذرات زیرمیکرون بسیار ریز باشند ، یک رسانه نانوالیاف با راندمان بالا به طور موثر کار می کند. لایه ای از نانوالیاف در بالای محیط فیلتر پایه اعمال می شود و پوششی را ایجاد می کند که بارگذاری سطحی گرد و غبار را افزایش می دهد. این مانع از نفوذ گرد و غبار ریز به محیط پایه می شود که باعث کاهش انتشار گازهای گلخانه ای می شود.

2. ذرات گرد و غبار چه شکلی هستند؟

گرد و غبار سیلیس به دلیل لبه های تیز و ناهموار ذرات بسیار ساینده است. به همین دلیل ، انواع سروو موتور سیستم های جمع آوری گرد و غبار باید با حداکثر مقاومت در برابر سایش طراحی شوند. در غیر این صورت ، ساییدگی و پارگی دائمی قطعات ایجاد می شود و سوراخ هایی در محیط فیلتر ایجاد می شود و مسیر نشتی را برای خروج گرد و غبار مضر به محل کار ایجاد می کند. یکی از راه های مقاومت در برابر سایش این است که مطمئن شوید گردآورنده گرد و غبار دارای یک ورودی هوا است که برای توزیع آهسته و یکنواخت جریان هوا طراحی شده است. این امر از ورود ذرات ساینده با سرعت زیاد به سیستم جلوگیری می کند. فیلترهای HEPA ثانویه با به دام انداختن انتشار بسیار ریز ذرات که ممکن است در اثر سایش از فیلترهای اولیه عبور کنند ، از تأسیسات بیشتر محافظت می کنند.

3. رطوبت هوا چقدر است؟

گرد و غبار سیلیس رطوبت هوا را جذب می کند و ویژگی های گل را به خود می گیرد ، که جمع آوری آن بسیار مشکل تر است. همچنین در پلیسه های فیلتر بسته بندی می شود و عمر فیلتر را کاهش می دهد. با این حال ، ممکن است لازم باشد که تاسیسات از آب برای خنک کردن ، روانکاری یا کمک به یک فرایند استفاده کنند. در این موارد ، ممکن است یک فیلتر خشک کار نکند و در نظر گرفتن رسانه های مختلف مورد نیاز است. یا در مورد تأسیساتی که در آب و هوای شمالی مستعد تراکم قرار دارند ، جمع کننده گرد و غبار ممکن است نیاز به نصب در داخل خانه داشته باشد ، یا استفاده از بخاری و/یا محفظه عایق ممکن است ضروری باشد. اگر اقدامات احتیاطی لازم انجام نشود ، بخار آب روی تمام سطوح داخل کلکتور از جمله فیلترها متراکم می شود. هنگامی که وارد فیلترها می شوید ، گرد و غبار آب را جذب کرده و باعث خرابی زودرس فیلتر می شود.

4- آیا می توان هوا را دوباره گردش داد؟

گردش مجدد هوا از یک جمع کننده گرد و غبار به یک تأسیسات منجر به صرفه جویی قابل ملاحظه در هزینه های انرژی و بازگشت سرمایه گردآورنده گرد و غبار می شود. هنگامی که هوای گرم یا خنک شده مجدداً در داخل ساختمان چرخانده می شود ، نیاز به هوای گران قیمت آرایش مورد نیاز هنگام خروج هوا در خارج را کاهش می دهد. تأسیسات در آب و هوای شمالی بیشترین صرفه جویی را دارند ، اما تأسیسات در همه مناطق پنج تا شش رقم صرفه جویی در انرژی سالانه گزارش می دهند.

برای گردش مجدد هوا ، استفاده از فیلتر ثانویه برای جلوگیری از ورود مجدد گرد و غبار به تاسیسات ضروری است. فیلترهای ثانویه ممکن است از راه دور با استفاده از مجاری بین دو مرحله فیلتراسیون نصب شوند ، اما تمیز کردن مجاری طولانی ممکن است پرهزینه و زمان بر باشد. به همین دلیل است که طرح های جدیدتر فیلترهای HEPA را در داخل یا بالای جمع کننده گرد و غبار ادغام می کنند تا از آلودگی مجرای برگشت هوا جلوگیری شود.

5. فیلترها باید افقی نصب شوند یا عمودی؟

برخی از گردگیرها دارای کارتریج فیلتر به صورت افقی و انواع سروو موتور برخی دیگر به صورت عمودی هستند. با سیستم های نصب افقی ، سیلیکای سنگین و با چگالی بالا مانند گرد و غبار روی فیلترها جمع می شود و با تمیز کردن پالس از بین نمی رود. چرخش دوره ای فیلترها به حذف گرد و غبار کمک می کند ، اما همچنین باعث افزایش تماس کارکنان با گرد و غبار سیلیس می شود. نصب عمودی به غبار سیلیس اجازه می دهد تا به طور یکنواخت از چین های فیلتر خارج شود ، زیرا نیازی به مبارزه با گرانش ندارد. این کار بار فیلترها را کاهش می دهد ، عمر فیلتر را افزایش می دهد و میزان قرار گرفتن در معرض کارگران را کاهش می دهد زیرا محفظه فیلتر فقط در زمان تعویض فیلترها باید باز شود.

حفظ کارایی و ایمنی

حتی طولانی ترین فیلترها نیز باید در نهایت تعویض شوند تا از کنترل موثر گرد و غبار اطمینان حاصل شود. این فشارها به محض رسیدن فشار دیفرانسیل در سیستم به حداکثر میزان تعیین شده توسط سازنده فیلتر ، نیاز به تعویض دارند. همچنین آموزش پرسنل تعمیر و نگهداری در روش های سرویس مناسب بسیار مهم است.

قبل از تغییر فیلترها ، فیلترها باید به سمت پایین پاشیده شوند تا گرد و غبار تا آنجا که ممکن است حذف شود و تا زمانی که گرد و غبار زمان مناسبی برای نشستن نداشته باشد ، درب دسترسی باز نشود. فیلترهای استفاده شده باید بلافاصله در همان جعبه هایی که فیلترهای جدید در آن حمل شده اند ، قرار داده شوند ، آب بندی شوند تا از خروج گرد و غبار جلوگیری شود و به عنوان زباله های غیر خطرناک دفع شود. سپس می توان فیلترهای جدیدی قرار داد و سیستم باید در اسرع وقت بسته شود.

همچنین مهم است که به طور مرتب ظرف ذخیره زباله جمع کننده گرد و غبار را خالی کنید تا از برگشت گرد و غبار به داخل قیف و گرفتگی سیستم جلوگیری شود. سرریز گرد و غبار ، به ویژه هنگامی که حاوی مواد خطرناکی مانند سیلیکات ها باشد ، خطرات احتمالی برای سلامتی برای همه افراد در محیط کار ایجاد می کند.

شیوه های عمومی خانه داری OSHA همچنین توصیه می کند از استفاده از جاروها یا سیستم های هوای فشرده که می توانند ذرات گرد و غبار را در جو پخش کنند ، اجتناب کنید. به جای آن باید از اسپری آب (برای جلوگیری از گرد و غبار) و/یا جاروبرقی (برای حذف گرد و غبار اضافی از کف و سطوح دیگر قبل از اینکه در هوا پخش شوند) استفاده شود.

با درک مفاد کلیدی قانون جدید گرد و غبار سیلیس OSHA و آشنایی با کنترل های مهندسی مانند جمع کننده های گرد و غبار که گرد و غبار سیلیس را در منبع خود کنترل می کنند ، پردازنده های پودر خود را از مجازاتهای عدم رعایت محافظت می کنند. اما مهمتر از همه ، پردازنده ها اطمینان می دهند که همه تلاش خود را برای ارتقاء سلامت و تندرستی کارگران خود انجام می دهند.

منابع

مدیریت ایمنی و بهداشت شغلی (OSHA) ، http://www.osha.gov:

OSHA 29 قطعات CFR 1910 ، 1915 و 1926. مواجهه شغلی با سیلیس کریستالی قابل تنفس. قانون نهایی (2016).

قرار گرفتن در معرض سیلیس کریستالی در صنایع عمومی (سند آموزش خطرات بهداشتی).

مواجهه شغلی با سیلیس کریستالی قابل انعطاف: مرور آثار مربوط به سلامت و ارزیابی مقدماتی کمی ریسک. Docket OSHA-2010-0034.

سیستم های مدیریت ایمنی و سلامت eTool: پیشگیری و کنترل خطر.

برچسب:

،

ادامه مطلب

امتیاز دهید:

رتبه از پنج:

0

بازدید: